Gustav Hensel і WAGO: разом крок за кроком до цифровізації

Компанія Gustav Hensel є одним із світових лідерів на ринку установок і систем розподілу електроенергії. Прагнучи зберегти цю позицію, сімейне підприємство з Леннештадта в регіоні Зауерланд робить ставку на стратегію цифровізації, засновану на невеликих, але довгострокових заходах. Важливою частиною цього процесу є поступове впровадження послуги digital twin (цифровий двійник), метою якої є оптимізація процесів між плануванням проектів та їх реалізацією.

Оборот у розмірі близько 110 мільйонів євро на рік, глобальна мережа філій та торгових партнерів, а також понад 800 співробітників, які з ентузіазмом виконують заповнений до країв реєстр замовлень. Підсумовуючи, компанія Hensel процвітає дуже добре. У сфері розподілу енергії компанія не має собі рівних. Продукція з регіону Зауерланд пропонує надійні рішення для багатьох завдань з монтажу в комерційних і промислових будівлях, у зовнішніх застосуваннях, в системах дорожньої інфраструктури та у фотоелектричному секторі відповідно до чинних стандартів. Все це забезпечує стабільну основу для майбутнього, але це не привід для успішного виробника розподільних пристроїв з Північного Рейну-Вестфалії сидіти склавши руки. Більш ефективні робочі процеси з коротшими термінами поставки, послідовне забезпечення якості попри зростаючий ціновий тиск та повторювані процеси, що протидіють зростаючому дефіциту кваліфікованих працівників – з усім цим компанія стикається щодня. У подоланні цих викликів їй допомагає цифровізація інженерії.

Цифрові процеси як спосіб боротьби з нестачею кваліфікованих працівників

«Головним рушієм нашого залучення до цифровізації була нестача кваліфікованих працівників, яка починала нам заважати», – пояснює Карл-Хайнц Хуперц, керівник відділу планування проектів у компанії Hensel. Згідно з прогнозами, протягом найближчих кількох років відбудеться зміна поколінь працівників у виробничій сфері підприємства. «Багато старших, досвідчених працівників виходять на пенсію і забирають із собою свої знання. Наше завдання – зберегти цей цінний ресурс у компанії та передати його новим, молодим працівникам». Що стосується цифровізації, Hensel зосереджується на оптимізації внутрішніх процесів та архівуванні існуючих фахових знань, щоб мати можливість передавати їх далі у вигляді конкретних даних. Це означає, що під час планування проекту розподільної шафи необхідно заздалегідь продумати більше деталей, щоб їх можна було швидше та ефективніше використовувати у виробництві.

Цифрові інструменти – плоска архітектура, яка дозволяє рухатися вперед

З впровадженням десять років тому програмного забезпечення EPLAN P8 компанія розпочала планування електричних проектів для індивідуальних розподільних пристроїв низької напруги. Підприємство не займається серійним виробництвом розподільних пристроїв, а виключно виготовленням окремих екземплярів на основі модульної концепції. «Наразі ми вирішили використовувати програмне забезпечення з плоскою архітектурою». У випадку з твердотільними кресленнями співробітники головного заводу в Леннештадті та заводу в Гріммі в Саксонії працюють над плануванням проекту за допомогою програми AutoCAD Mechanical, а електротехнічний проект виконується за допомогою програми EPLAN Electric P8. Списки деталей переносяться з CAD до внутрішньої системи ERP – на даний момент між системами не існує додаткових інтерфейсів.

Поступовий процес впровадження

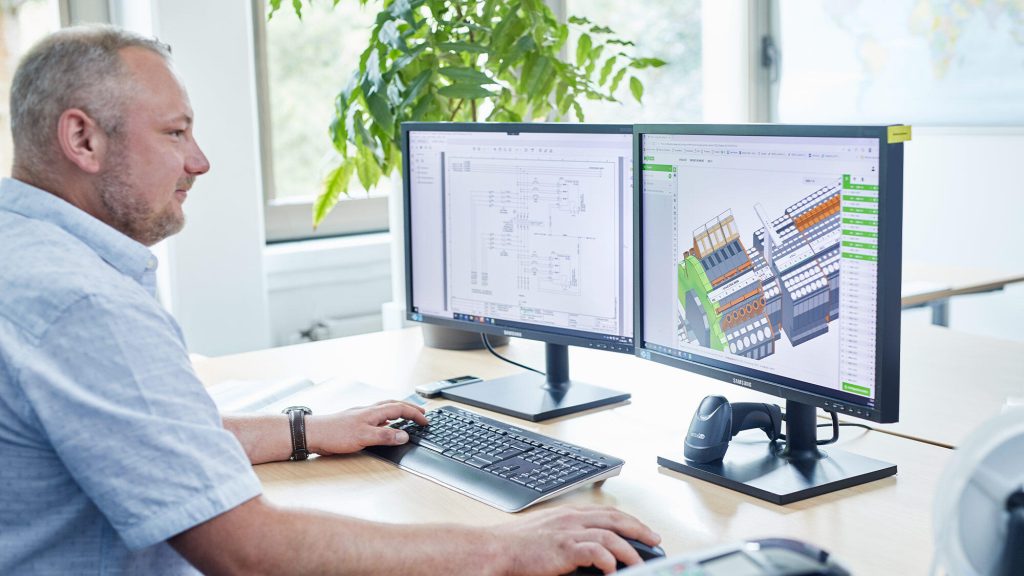

Компанія Hensel хоче поступово збільшувати використання послуги digital twin. Наразі це рішення тестується при монтажі клемних планок, а інженери використовують доступний онлайн-конфігуратор Smart Designer від компанії WAGO як інструмент для планування проекту. Технічні фахівці з Мінден, що займаються з’єднаннями та автоматизацією, надають виробникам розподільних пристроїв усі дані, програмні засоби та інтерфейси, які їм потрібні в їхніх процесах – починаючи від електричного та механічного планування і закінчуючи замовленням та виробництвом як окремих, так і конфігурованих продуктів. Стеффен Вінтер, керівник відділу інженерних послуг WAGO в Німеччині, вважає, що в довгостроковій перспективі впровадження послуги digital twin є необхідним для досягнення певного рівня цифровізації у всьому ланцюжку процесів. «Сьогодні дизайнер витрачає щонайменше 30 відсотків свого часу на створення та підтримку даних. Digital twin дозволяє заощадити час і гроші», – пояснює він, додаючи, що метою має бути насамперед досягнення безперервності виробництва.

Digital twin - завжди індивідуальний і зроблений на замовлення

Такими є довгострокові цілі компанії Gustav Hensela, однак проект ще перебуває на стадії тестування. Послуга цифрового двійника (Digital twin) наразі налаштовується вручну без використання багатоінтерфейсних процесів. Тим не менш, Хуперц підкреслює переваги візуалізації: «Якщо клемна планка повністю налаштована в конфігураторі, її можна візуалізувати безпосередньо в майстерні, від номерів артикулів до конструкції. Це значно спрощує монтаж клемної планки і може бути виконано навіть некваліфікованим працівником». Наступним кроком буде візуалізація згенерованих даних-близнюків на 2D-складальному кресленні, щоб показати працівникам виробництва, де слід розмістити затискачі. «Перш за все, ми хотіли б отримати більше знань про переваги технології», – каже Хуперц, пояснюючи прогресивний підхід. Це єдиний спосіб переконати всіх співробітників у перевагах нової технології. Стеффен Вінтер додає: «Важливо розуміти, що не існує єдиного цифрового двійника для всіх. Це завжди індивідуальне рішення, адаптоване до потреб конкретних процесів у підприємстві. Ми пропонуємо його в WAGO». Коли перший продукт був фактично впроваджений у компанії Hensel, Хуперц швидко побачив переваги віртуального зображення: «Зараз ми фотографуємо кожну розподільну шафу, яку будуємо. У випадку послуги digital twin це необхідно лише для документування статусу поставки. Всі інші дані можна відобразити, а також внести необхідні зміни в конструкцію і передати їх у виробництво. Проблеми можна виявити і зрозуміти на ранній стадії. Це чітко демонструє потенціал послуги digital twin у підвищенні ефективності робочого процесу».

Базою даних для послуги digital twin є портал даних EPLAN, де також зберігаються комерційні та 2D-дані. Також доступні 3D-дані, а вказані номери позицій дозволяють додавати їх пізніше, пояснює Томас Гебель, відповідальний за адміністрування EPLAN у компанії Hensel: «Ми вважаємо за краще збирати більше даних, ніж потім доводиться їх доповнювати». Однак проблемою залишається недостатня стандартизація даних серед виробників. «Ми припускаємо, що завдяки добре продуманому стандарту даних ми зможемо досягти значного зростання ефективності в майбутньому», – підкреслює Гебель. Зрештою, компанія ставить собі за мету не надавати клієнтам безліч даних і документів, а також не заплутувати власних виробничих працівників.

Використання можливостей та захист робочих місць

Ключове слово «розгубленість працівників» – відповідальні особи в підприємстві усвідомлюють, що початок цифровізації, безсумнівно, може викликати побоювання. «Люди часто сприймають цифровізацію як спосіб економії коштів. Однак ми з самого початку хотіли чітко зазначити, що це не є нашою метою. Таким чином ми хочемо забезпечити майбутні робочі місця», – каже Хуперц. При цьому слід враховувати працівників у віці від 20 до 65 років. Тому компанія заздалегідь надає багато інформації, об’єднує працівників у робочі групи та серйозно ставиться до зворотного зв’язку. «Звичайно, ми хотіли б зробити наступний крок. Однак ми повинні бути впевнені, що цифровий автобус не їде занадто швидко, щоб кожен встиг до нього сісти. Проект цифровізації отримав назву «Планування 2025», що дає уявлення про часовий горизонт, який компанія визначила для себе в цьому напрямку. Мета полягає в тому, щоб провести цифрову трансформацію паралельно з повсякденною діяльністю та продовжувати генерувати прибуток без великих витрат. Більші витрати на планування є прийнятними, якщо завдяки ним весь процес стає більш ефективним», – підкреслює Хуперц.

Ми співпрацюємо з WAGO вже протягом тривалого часу. Окрім клемних колодок та електронних компонентів, зараз ми використовуємо їх систему маркування.

Карл-Хайнц Хуперц, керівник відділу проектування компанії Hensel

Автоматизація процесів з WAGO

WAGO підтримує компанію Gustav Hensel у розвитку процесів автоматизації. Карл-Хайнц Хуперц також цінує ці партнерські відносини: «Ми співпрацюємо з WAGO вже протягом тривалого часу. Окрім клемних колодок та електронних компонентів, зараз ми використовуємо їхню систему маркування». Шафи керування та компоненти компанії Hensel маркуються за допомогою термотрансферного принтера WAGO Smart Printer на основі існуючої системи CAE. Конкретне застосування цієї технології не є великою проблемою для малих і середніх підприємств; скоріше, проблема полягає в недостатності людських ресурсів, пояснює Штеффен Вінтер. «Виробник шаф керування повинен найняти у свою компанію принаймні одну особу, яка б займалася налаштуванням послуги digital twin та забезпеченням узгодженості. Це не відбудеться за один день. Тема є надто обширною», переконує Вінтер. У майбутньому людський фактор залишатиметься важливим. Подібної думки дотримується і Хуперц: «Зараз ми створюємо вільний простір, щоб поступово інтегрувати цифровий процес у повсякденну рутину». Зрештою, йдеться також про захист Німеччини як промислового центру – недарма кампанія компанії Gustav Hensel має назву: Made in Germany.

Компанія Gustav Hensel GmbH & Co. KG є ключовим міжнародним постачальником електроінсталяційних та розподільних систем для безпечного розподілу електроенергії в складних умовах. Успіх підприємства забезпечується завдяки роботі близько 800 співробітників, з яких 550 працюють у Німеччині, а 250 – у закордонних філіях. На виробничому підприємстві в Леннештадті в регіоні Зауерланд основний акцент робиться на виробництві великих розподільних пристроїв до 5000 ампер, тоді як у філії в Гріммі в Саксонії співробітники проектують і виробляють розподільні пристрої з особливим акцентом на модульній системі розподілу електроенергії Mi.

Оригінал статті: https://www.wago.com/pl/budowa-szaf-sterowniczych/referencja-hensel